Los sistemas hidráulicos son una tecnología esencial en la industria actual. La habilidad de trasladar energía a través de fluidos permite la operación de equipos para la construcción, sistemas industriales automatizados y maquinarias pesadas. Su exactitud y eficiencia los han convertido en candidatos ideales para un extenso rango de usos, desde la aviación hasta la manufactura.

Además, también se utilizan en estructuras innovadoras como las torres de estacionamiento, donde permiten optimizar el espacio y controlar el movimiento de los vehículos. Pero ¿cómo funcionan en verdad? ¿Qué elementos los hacen tan eficaces? Te enseñaré un poco más sobre el mundo de la hidráulica, usando los conceptos fundamentales de los sistemas hidráulicos, sus beneficios y su uso en varias áreas.

También te puede interesar leer: Innovación tecnológica en la construcción

¿Qué es un sistema hidráulico?

Un sistema hidráulico es un conjunto de componentes diseñados para transmitir potencia mediante un fluido incompresible, generalmente aceite. Este sistema se utiliza ampliamente en la industria debido a su capacidad de generar grandes fuerzas con un control preciso. Su aplicación abarca sectores como la construcción, la manufactura, la minería y la industria automotriz, donde se requiere potencia y precisión en los movimientos.

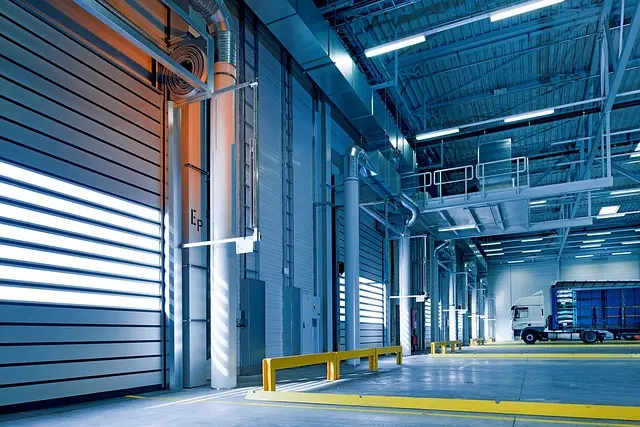

También se aplica en sistemas de parqueo de vehículos, donde la automatización y el control hidráulico facilitan el manejo de vehículos en espacios reducidos, mejorando la eficiencia en el parqueo.

Ventajas de los sistemas hidráulicos

Alta potencia: Permiten mover grandes cargas con facilidad, lo que los hace ideales para maquinaria pesada, equipos industriales y aplicaciones como duplicadores de estacionamiento.

Control preciso: Se pueden regular con válvulas y sensores, permitiendo ajustes minuciosos en velocidad y dirección del movimiento.

Durabilidad: Son resistentes al desgaste y pueden operar en entornos hostiles, soportando temperaturas extremas y condiciones adversas.

Eficiencia energética: Optimizan la transmisión de potencia con un mínimo desperdicio, lo que contribuye a la reducción de costos operativos.

Versatilidad: Puede adaptarse a diversas aplicaciones, desde sistemas de frenos en aviones hasta maquinaria de construcción, ascensores montavehiculos y elevadores industriales.

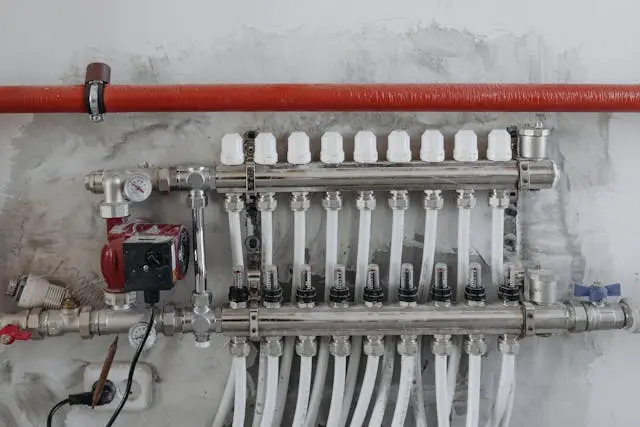

Para entender mejor el funcionamiento de los sistemas hidráulicos, es fundamental conocer sus principales componentes. Uno de los elementos clave es la unidad hidráulica, que actúa como el motor del sistema al generar y regular la presión del fluido. Además, estos sistemas cuentan con bombas, cilindros, válvulas y mangueras que trabajan en conjunto para garantizar un flujo constante y controlado del fluido hidráulico, permitiendo la ejecución de tareas con precisión y eficiencia.

También te puede interesar leer: Accesibilidad en espacios públicos

Unidades hidráulicas

Las unidades hidráulicas son el corazón de cualquier sistema hidráulico. Estas unidades proporcionan la energía necesaria para el funcionamiento del sistema a través del fluido presurizado. Su diseño y configuración pueden variar según la aplicación, pero todas cumplen la misma función esencial: suministrar y regular la presión del fluido para garantizar el correcto desempeño del sistema.

Componentes principales de una unidad hidráulica

Bomba hidráulica: Se encarga de generar la presión del sistema, impulsando el fluido a través del circuito.

Motor: Proporciona la energía mecánica necesaria para accionar la bomba y mantener el flujo de fluido.

Depósito de aceite: Contiene el fluido hidráulico necesario para el sistema, asegurando un suministro constante y evitando la contaminación externa.

Válvulas de control: Regulan la presión y el flujo del fluido, permitiendo ajustar el rendimiento del sistema según las necesidades operativas.

Filtros: Eliminan impurezas del fluido para evitar daños en los componentes, prolongando la vida útil del sistema y asegurando un funcionamiento eficiente.

Intercambiadores de calor: En algunos sistemas, se incluyen intercambiadores de calor para mantener la temperatura del fluido dentro de rangos seguros, evitando el sobrecalentamiento y garantizando una operación estable.

Sensores y controles: Monitorean la presión, la temperatura y el flujo del fluido, permitiendo una supervisión en tiempo real y ajustes automáticos para mejorar la eficiencia y seguridad del sistema.

Una vez que la unidad hidráulica genera la energía necesaria, esta se distribuye a través de un circuito específico que permite el correcto flujo del fluido. Dependiendo del tipo de aplicación, se pueden utilizar diferentes configuraciones de circuitos hidráulicos, desde sistemas abiertos hasta sistemas cerrados, cada uno con sus ventajas y aplicaciones específicas en la industria.

También te puede interesar leer: Ferias inmobiliarias en Lima 2025

Circuito hidráulico

Un circuito hidráulico es el conjunto de elementos que permiten la circulación del fluido en el sistema. Dependiendo de la aplicación, existen diferentes tipos de circuitos hidráulicos, que varían en su estructura y funcionamiento para adaptarse a las necesidades específicas de cada industria.

Tipos de circuitos hidráulicos

1. Circuito hidráulico abierto

En este tipo de circuito, el fluido regresa al depósito después de cumplir su función. Este diseño es común en sistemas donde la eficiencia del ciclo es menos crítica, como en maquinaria agrícola y equipos de construcción. Los circuitos abiertos son sencillos y económicos, pero tienden a ser menos eficientes en términos de conservación del fluido y la energía.

2. Circuito hidráulico cerrado

En un sistema cerrado, el fluido circula en un circuito continuo sin necesidad de regresar al depósito, lo que lo hace mucho más eficiente, especialmente para aplicaciones que requieren alta presión y precisión. Estos circuitos son utilizados en maquinaria industrial avanzada, aeronáutica y sistemas de control de precisión como los de robótica. La eficiencia energética y el control preciso son sus características clave, lo que los hace ideales para tareas que exigen grandes capacidades de carga y movimiento.

También te puede interesar leer: El Transporte público en Lima: Retos, deficiencias y soluciones

Elementos esenciales en un circuito hidráulico

Bombas hidráulicas: Son las encargadas de generar el flujo de aceite o fluido hidráulico, asegurando que este fluya con la presión necesaria para activar los sistemas dependientes del mismo.

Cilindros y motores hidráulicos: Son componentes que transforman la energía contenida en el fluido en movimiento mecánico, permitiendo el movimiento lineal o rotacional en diversas aplicaciones.

Mangueras y tuberías: Transportan el fluido desde la bomba hasta los actuadores o componentes del sistema, asegurando que la circulación se realice sin pérdidas ni contaminaciones. Son cruciales para mantener la presión y el flujo en el sistema.

Válvulas de control: Regulan tanto la presión como el caudal del fluido, permitiendo que el sistema funcione de manera eficiente y controlada. Existen diversos tipos de válvulas, como las de presión, caudal y dirección, que permiten gestionar de forma precisa el comportamiento del sistema.

También te puede interesar leer: ¿Qué es la movilidad inteligente y por qué es clave para el futuro?

Aplicaciones de los Sistemas Hidráulicos

Los sistemas hidráulicos se emplean en una amplia gama de industrias gracias a su capacidad de generar grandes fuerzas y controlar movimientos con alta precisión. Algunas de las aplicaciones más comunes incluyen:

1. Industria automotriz

Los sistemas hidráulicos son fundamentales en el funcionamiento de frenos hidráulicos, dirección asistida, y sistemas de suspensión de vehículos. Además, se utilizan en la manipulación de componentes pesados durante la fabricación de automóviles y en los sistemas de tren motriz de algunos modelos de vehículos comerciales.

2. Maquinaria pesada y construcción

Equipos como grúas, excavadoras, montacargas, y compactadoras dependen de la potencia hidráulica para realizar tareas que requieren gran fuerza de manera eficiente. Estos sistemas permiten movimientos controlados y la manipulación de cargas pesadas en entornos difíciles.

3. Industria manufacturera

En la manufactura, los sistemas hidráulicos son esenciales en aplicaciones como prensas hidráulicas, robots industriales y sistemas automatizados que requieren alta precisión y potencia. Estos sistemas permiten realizar tareas como moldeado, corte y ensamblaje con máxima eficiencia.

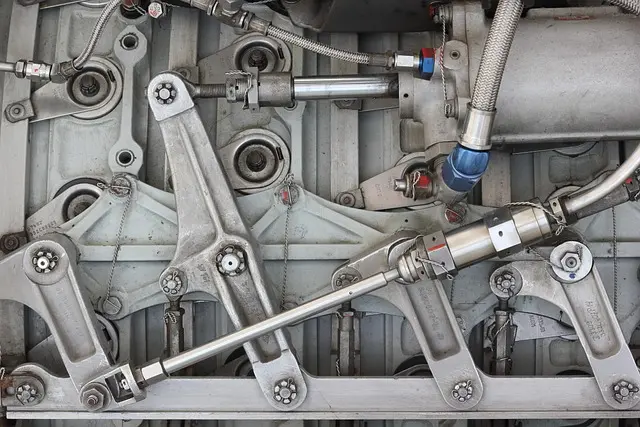

4. Sector aeroespacial

Los sistemas hidráulicos en aeronáutica son cruciales para el control de los mecanismos de aterrizaje, alerones y otras superficies de control de vuelo. La alta fiabilidad y eficiencia de estos sistemas son vitales para garantizar la seguridad y el rendimiento de las aeronaves.

5. Energía y minería

Los sistemas hidráulicos son fundamentales en la generación de energía, desde las turbinas hidráulicas que aprovechan el movimiento del agua hasta las perforadoras de petróleo utilizadas en la minería y la extracción de recursos naturales. Su robustez y capacidad de operación en entornos difíciles los hace indispensables en estos sectores.

En resumen, los circuitos hidráulicos son fundamentales para muchas aplicaciones industriales que requieren el manejo eficiente y controlado de grandes fuerzas. Su versatilidad y capacidad para adaptarse a diferentes necesidades los convierten en un pilar para la modernización de procesos industriales en diversos sectores.

También te puede interesar leer: ¿Qué son los autos eléctricos y por qué son el futuro de la movilidad?

Mantenimiento y cuidados de los sistemas hidráulicos

Para garantizar la eficiencia, seguridad y la vida útil de un sistema hidráulico, es esencial realizar un mantenimiento regular y adecuado. Un mantenimiento proactivo no solo previene fallos costosos, sino que también asegura que el sistema opere a su máxima capacidad durante más tiempo. Aquí te comparto algunas recomendaciones clave para el cuidado de los sistemas hidráulicos:

1. Revisión periódica del fluido hidráulico

El fluido hidráulico es el medio a través del cual se transmite la energía en un sistema hidráulico, por lo que mantener su calidad es crucial. Es importante verificar regularmente si el fluido está contaminado o ha perdido sus propiedades debido a la temperatura o el tiempo de uso. Un fluido contaminado o degradado puede obstruir los componentes del sistema, causar corrosión y aumentar el desgaste de las piezas. Si es necesario, se debe sustituir por un fluido que cumpla con las especificaciones del fabricante.

2. Inspección de mangueras y conexiones

Las mangueras y conexiones son componentes vitales para el transporte seguro del fluido hidráulico. Se deben inspeccionar regularmente para detectar posibles fugas, grietas, desgaste o cualquier daño que pueda afectar el funcionamiento del sistema. Las fugas no solo pueden reducir la eficiencia del sistema, sino que también representan un peligro en términos de seguridad. Es esencial asegurarse de que las conexiones estén bien apretadas y que las mangueras estén libres de obstrucciones.

3. Limpieza de filtros y válvulas

Los filtros son fundamentales para mantener la limpieza del fluido hidráulico y evitar que contaminantes como partículas metálicas, polvo o suciedad ingresen a los componentes del sistema. Con el tiempo, los filtros pueden acumular impurezas y perder su efectividad. Se debe limpiar o reemplazar los filtros según las recomendaciones del fabricante. Las válvulas, por su parte, también deben mantenerse limpias y operativas, ya que una válvula sucia o bloqueada puede afectar el control del flujo de fluido y la presión, comprometiendo el rendimiento del sistema.

4. Verificación de la presión y el caudal

Mantener la presión y el caudal dentro de los rangos recomendados por el fabricante es clave para garantizar el rendimiento del sistema. La presión demasiado alta o baja puede generar un funcionamiento ineficiente o incluso daños a los componentes. Es importante realizar mediciones periódicas y ajustar los controles de presión y caudal para que se mantengan dentro de las especificaciones. Además, si el sistema tiene una bomba de alta presión, se debe verificar regularmente su funcionamiento para evitar daños que puedan generar fallos costosos.

5. Revisión de los componentes mecánicos

Además de los elementos que transportan el fluido, también es necesario revisar los componentes mecánicos como los motores, cilindros y bombas hidráulicas. Un desgaste excesivo en estos elementos puede causar pérdida de potencia y afectar la operatividad del sistema. Asegúrate de revisar sus condiciones, lubricación y funcionamiento general. Si se detecta alguna anomalía, es recomendable realizar el reemplazo o reparación correspondiente de inmediato.

6. Control de la temperatura del sistema

La temperatura del fluido hidráulico es un factor crítico para el buen funcionamiento del sistema. Un fluido que se calienta demasiado puede perder sus propiedades y generar daños en los componentes. Es fundamental contar con un sistema de monitoreo de temperatura y utilizar intercambiadores de calor o enfriadores cuando sea necesario, especialmente en aplicaciones que implican un uso intensivo del sistema hidráulico.

7. Formación del personal operativo

El personal que opera y mantiene los sistemas hidráulicos debe estar bien capacitado en los procedimientos adecuados de operación y mantenimiento. El mal manejo o la falta de conocimientos pueden ocasionar daños al sistema, comprometiendo su eficiencia y seguridad. Una formación continua garantiza que los operarios puedan identificar posibles problemas a tiempo y actuar correctamente para prevenir fallos.

8. Reemplazo de piezas desgastadas

Con el tiempo, los componentes de un sistema hidráulico pueden desgastarse debido a la fricción, el calor o el uso constante. Es importante monitorear la condición de piezas como los sellos, anillos de retención, pistones y otros elementos móviles. Reemplazar estas piezas antes de que fallen por completo ayudará a evitar paradas no planificadas y costosos tiempos de inactividad.

Los sistemas hidráulicos son fundamentales en un montón de industrias, permitiendo que la energía se transfiera de forma eficiente y confiable. Desde equipos pesados hasta aplicaciones en el aire, estos sistemas han cambiado por completo cómo operamos maquinaria de gran tamaño.

La clave para que sigan funcionando de maravilla por años está en un buen mantenimiento y en escoger los componentes correctos. Si estás pensando en implementar o mejorar un sistema hidráulico en tu empresa, conocer los principios básicos y cómo funciona te va a ayudar a tomar decisiones mucho más inteligentes y efectivas. ¡Así que no subestimes el poder de un sistema bien cuidado!

También te puede interesar leer: Sistema de parking automático y carga para vehículos eléctricos

Innovacion y Tendencias en Sistemas Hidráulicos

La innovación es un pilar fundamental en el desarrollo de los sistemas hidráulicos modernos. Las nuevas tecnologías están transformando el modo en que se diseñan, operan y mantienen estos sistemas, impulsando la eficiencia, la sostenibilidad y la precisión en múltiples industrias.

Actualmente, la hidráulica avanza hacia una automatización inteligente que permite mejorar el rendimiento y reducir los costos operativos. Estas tendencias no solo optimizan el uso de energía, sino que también aumentan la seguridad y la durabilidad de los equipos.

Principales innovaciones en el sector hidráulico

La ingeniería hidráulica está evolucionando rápidamente gracias a la incorporación de nuevas tecnologías que mejoran la eficiencia, el control y la sostenibilidad de los sistemas. Estas son algunas de las innovaciones más destacadas que están marcando el rumbo del sector:

- Sistemas hidráulicos inteligentes con sensores IoT y monitoreo remoto: Los sistemas equipados con sensores IoT permiten controlar variables como presión, caudal y temperatura en tiempo real, facilitando el mantenimiento predictivo y evitando paradas inesperadas en la operación.

- Energía hidráulica eficiente: control proporcional y servo válvulas electrónicas: Las válvulas electrónicas de control proporcional ofrecen una regulación precisa del flujo y la presión, mejorando la eficiencia energética y garantizando movimientos más suaves y controlados en maquinaria industrial.

- Fluidos hidráulicos ecológicos y biodegradables: El uso de fluidos respetuosos con el medio ambiente se ha convertido en una prioridad. Estos lubricantes biodegradables reducen el impacto ambiental y mantienen un excelente rendimiento en condiciones exigentes.

- Integración con sistemas eléctricos (electrohidráulicos): La combinación entre componentes eléctricos y sistemas hidráulicos permite crear soluciones híbridas que mejoran el control, reducen el consumo de energía y aumentan la precisión operativa.